|

4D 프린터의 잠재력 | |||

| 3D 프린터로 메이커의 시대가 열렸다. 최근에는 4D라는 새로운 영역으로... |

|

|  |

3D 프린터로 메이커의 시대가 열렸다. 최근에는 4D라는 새로운 영역으로까지 확대되고 있다. 3D에 시간과 조건을 부여하여, 4D로 진화하는 새로운 시대. 어떤 일들이 일어나고 있는지 알아보자.

3D 프린터로 메이커의 시대가 열렸다. 최근에는 4D라는 새로운 영역으로까지 확대되고 있다. 3D에 시간과 조건을 부여하여, 4D로 진화하는 새로운 시대. 어떤 일들이 일어나고 있는지 알아보자.

적층 가공 기술이 ‘연구와 프로토타입’ 제작에서 ‘주력 생산’으로 이동하면서, 연구자들의 관심이 자극에 반응하는 사전에 프로그래밍된 방식으로 변형할 수 있는 구조를 생산하는 곳으로 이동하고 있다. 그러한 제품을 제작하는 데 필요한 기술을 우리는 4D 프린팅이라고 부른다. 왜냐하면 시간이 지남에 따라 변형되는 3D 개체를 만들기 때문이다.

구조적 변형을 물리적 개체로 프로그래밍하는 것은 새로운 것이 아니다. 연구자들은 오랫동안 ‘기억 물질’과 ‘스마트 소재’를 가지고 연구해왔기 때문이다. 가장 널리 사용되는 기술 중 하나가 형상 기억 합금(shape memory alloy)일 것이다. 이 합금은 온도 변화에 의해 모양이 변형된다. 또 하나의 성공적인 방식은 전기 활성 폴리머다. 액체나 가스에 압력을 가하거나, 화학적 자극에 의해, 심지어 빛에 대한 반응으로 제품이 변형한다.

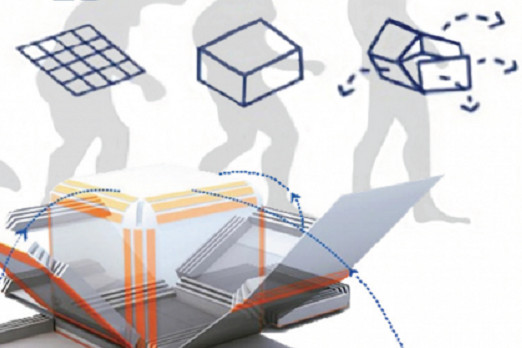

MIT 자가조립연구소(Self-Assembly Lab) 소장 스카일러 티비츠(Skylar Tibbits)는 물질을 팽창시켜 간단한 변형을 일으키는 것을 통해 수년 전에 오늘날의 4D 프린팅 연구의 물결을 개척했다. MIT 카메라 컬쳐(Camera Culture) 그룹의 연구원들, 자가조립연구소의 연구원들이 스트라타시스(Stratasys), 오토데스크(Autodesk)와 같은 기업과 협력하여 이 방법은 더욱 발전되었다.

이들의 접근 방식은 다른 속성을 가진 재료들 ? 고정체로 계속 남아있는 물질과 본체의 200퍼센트까지 팽창할 수 있는 물질 - 을 결합하는 3D 구조를 인쇄하는 것이었다. 팽창하는 물질이 전략적으로 주요 구조물 위에 놓여 져서 물로 활성화되었을 때 ‘구부러지는 빨대’와 같이 접히거나 펴지는 관절을 만들어 폭넓은 범위의 형태를 형성하는 것이다. 예를 들어, MIT라는 이니셜을 유사하게 만든 3D로 프린트된 물질이 특정한 조건이 되면 자가조립연구소의 이니셜인 SAL로 변경되도록 설계될 수 있다.

오늘날, 4D 프린팅은 실질적인 상업적 응용성을 갖춘 3D 프린팅의 확대 방안으로서 등장하고 있다. 글로벌 시장조사기관 그랜드뷰 리서치(Grandview Research)의 애널리스트에 따르면, 전 세계 4D 인쇄 시장은 2019년까지 6,450만 달러에 달할 것으로 추산된다. 이후 2025년까지 종합적인 연간 성장률이 33.2퍼센트를 넘을 것으로 예상된다. 또한 분야 있어 방위, 항공우주, 자동차, 의료 산업에 이르기까지 그 수요가 증가하고 있다. 북미 지역은 연구와 개발에 큰 투자를 함으로써, 2025년까지 4D 프린팅 시장의 지배적 위치를 점유하게 될 것이다.

그랜드뷰 리서치의 또 다른 애널리스트 프리얀카 반사(Priyanka Bansal)는 4D 프린팅이 3D 프린팅 기술을 대체하는 것은 아니고, 서로 한 세트라고 말한다. 쉽게 말하자면, 4D 프린팅은 3D 프린팅에 4차원적 요소로서 시간을 추가하는 기술이다. 4D 프린팅으로 제작된 물체는 외부의 자극이 가해지면 물리적 모양이 변하도록 프로그램된 것이다. 최종 제품을 제조하는 프로세스는 본질적으로는 특정 물질을 사용하는 적층 가공의 과정 ? 매우 특수한 방식이 적용되는 ? 이다. 유일한 차이점은 제품의 모양 변화 능력이다. 일반적인 3D 프린팅 제품은 변화하지 않는다.

3D 프린팅의 확장형 버전으로서 4D 프린팅은 향상된 품질, 효율성, 성능을 제공해준다. 3D 프린팅이 디지털 청사진을 층층이 쌓는 방식을 통해 실제 물체로 제작하는 반면, 4D 프린팅 기술은 이러한 3D 프린팅으로 제작된 물체의 모양을 변형할 수 있다.

4D 프린팅이 상용화되기까지는 다소 시간이 걸리겠지만, 초기 형태의 4D 프린팅은 물에 담그거나 압력, 중력, 열 또는 공기에 노출될 때 그들 스스로 변형할 수 있는 방식으로 설계된 유연한 물체를 포함할 것으로 예측된다. 이러한 유연한 물체는 3D 큐브와 같은 단순한 형태에서 복잡한 예술 형태 혹은 단순한 직물 구조의 의류에 이르기까지 다양할 것이다.

4D 프린팅 기술은 또한 유기 박막 트랜지스터를 사용하는 플라스틱 박막에 전자 소자 제조를 용이하게 한다. 유기 전자 제품을 위해 현재 개선된 전도성 폴리머가 개발되고 있다. 4D 프린팅 기술로 개발된 트랜지스터는 뛰어난 전류 운반 능력을 가질 뿐만 아니라 화학적 안정성과 저온 프로세싱을 제공한다.

그랜드뷰 리서치는 전자 산업 분야에 4D 프린팅이 엄청난 잠재력을 갖고 있다고 믿는다. 그러나 몇 가지 장벽이 존재한다. 일부 기업만이 이를 지원할 기술을 개발하고 있기 때문에 초기 비용이 많이 든다는 것도 그중 하나다.

4D 프린팅이 전통적인 제조 기술을 보완하여 제품이 설계되는 방식에 큰 변화를 가져올 것은 분명하다. 그러나 향후 5년 혹은 10년 내에 어떤 일이 벌어질지, 4D 프린팅이 제조 밸류 체인에 어떻게 영향을 끼칠지를 말하는 것은 아직 시기상조이다.

4D 프린팅의 컨셉과 기술 발전 속도를 감안할 때, 우리는 다음과 같은 4가지를 예측할 수 있을 것이다.

첫째, 4D 프린팅이 적용되는 산업이 무엇이든 상관없이, 이것의 가장 잠재적 혜택 중 하나는 부품이 고장나거나 손상될 경우 교체보다는 자가 치유될 것이란 점이다.

스마트 소재는 제품의 실제 치수 또는 특성에 예기치 않은 변화가 있을 경우를 대비하여 스스로 변형하도록 프로그래밍 될 수 있다. 이러한 소재는 과도한 열이나 진동과 같은 비정상적인 환경 조건에 노출된 경우 예방 조치를 취할 수 있다. LG전자가 4D 프린팅 기술을 스마트폰에 적용하려는 사례를 보자. 이 기술이 적용된 스마트폰은 화면의 가벼운 스크래치를 24시간 내에 자가 치유한다. 그러나 한계는 있다. 인위적인 이러한 치유에 걸리는 시간은 생물학적 치유보다는 훨씬 짧지만, 그래도 최소 24시간 이상을 필요로 한다. 이러한 소재는 또한 스스로 치유한 횟수에 따라 특정 시점 이후에는 자가 치유를 중단할 수 있다. 수명은 소재나 적용 분야에 따라 달라질 것이다. 특정 응용 프로그램과 솔루션이 개발되면 정확한 시간을 예측할 수 있을 것이다.

둘째, 공급체인이 있어 4D 프린팅의 이점은 쉬운 운송, 덜 차지하는 적재 공간이 될 것이다.

자극에 반응하기 전에 단순한 시트(종이) 형태로 제품을 제작할 수 있다면, 많은 양의 시트를 운송하는 데 공간이 거의 필요하지 않아 이후에는 소형 차량으로 제품을 운송할 수 있게 될 것이다. 4D 프린팅은 운송과 취급 비용을 줄여 공급 체인에 큰 이익을 제공할 것이다. 결과적으로 수많은 제품을 최종 사용자에게 운송할 때 드는 주의 사항과 안전 조치 업무가 크게 줄어들 것이다.

셋째, 이 기술은 최소 2025년, 어쩌면 그 이후까지 ‘주류’로 간주되진 않을 것이다.

4D 프린팅은 현재 초기 단계에 있기 때문에 본격적인 상용화가 가능해지려면 더 많은 일들이 일어나야 한다. 스트라시스와 협력하여 현재 MIT 자가조립연구소는 자극을 적용하여 크기를 변경할 수 있는 물질을 개발하고 있다. 이 물질은 충분히 변형할 수 있을 만큼 유연한 탄소 섬유와 폴리머로 구성되어 있다.

넷째, 4D 프린팅은 본질적으로 3D 프린팅의 연장이기 때문에, 3D 프린팅 기술의 진화가 4D프린팅의 영향력에 방향을 제공할 수 있다.

우리는 이미 밸류 체인이 더 자동화되고 연결되고 분산되고 있음을 볼 수 있다. 이로 인해 미래 공급 체인의 역동성에 부합할 수 있는 혁신적인 제조 기술 수요가 점차 커지고 있다. 4D 프린팅은 복잡한 기하학적 형상을 생산할 수 있는 능력뿐만 아니라 효율적인 제조에 도움이 되는 스마트 소재가 수없이 등장할 것을 약속한다. 이로 인해 4D 프린팅이 미국, 독일과 같이 고임금 구조의 선진 경제 국가의 리쇼어링(re-shoring) 현상에 향후 10∼15년간 큰 역할을 수행할 것으로 보인다. 이때 중요한 것은 4D 디지털 디자인뿐만 아니라 프린터 작동 및 유지 보수 전문 인력 교육이 될 것이다.

* *

References List :

1. Ebnonline.com. Are You Ready for 4D Printing? byGary Hilson.

http://www.ebnonline.com/author.asp?section_id=3479&doc_id=282868

2. The Conversation. December 18, 2014. Explainer: what is 4D printing? by Dan Raviv.

https://theconversation.com/explainer-what-is-4d-printing-35696

3. Science Advances. April 12 4D printing makes objects that assemble themselves when heated by By Alice Klein. 10.1126/sciadv.1602890

4. May 16, 2014. Forget the 3D Printer: 4D Printing Could Change Everything By Randy Rieland.

http://www.smithsonianmag.com/innovation/Objects-That-Change-Shape-On-Their-Own-180951449/#ms5U7huX6waQ1x2M.99

5. Scientific Reports. August 23, 2016. Shape-morphing composites with designed micro-architectures by Jennifer N. Rodriguez, Cheng Zhu, Eric B. Duoss, Thomas S. Wilson, Christopher M. Spadaccini, and James P. Lewick. 1038/srep27933

6. Nature Materials. January 25, 2016. Biomimetic 4D printing by Sydney Gladman, Elisabetta A. Matsumoto, Ralph G. Nuzzo, L. Mahadevan, Jennifer A. Lewis. 10.1038/nmat4544

7. Scientific Reports. September 21, 2015. Sequential Self-Folding Structures by 3D Printed Digital Shape Memory Polymers by Yiqi Mao, Kai Yu, Michael S. Isakov, Jiangtao Wu, Martin L. Dunn, H. Jerry Qi. 1038/srep13616

|  |

|

Realizing the Potential of 4D Printing

As additive manufacturing technology moves from research and prototyping to mainstream production, researchers are shifting their attention to producing structures that can transform in a pre-programmed way in response to a stimulus. The technology needed to create such products has been given the popular name “4D printing,” because it creates 3D objects that transform over time.

Programming structural deformations into physical objects is not new; researchers have been working with “memory materials” and “smart materials” for a long time. One of the most popular technologies is known as shape memory alloy, where a change of temperature triggers a shape change. Other successful approaches use electro-active polymers, pressurized fluids or gasses, chemical stimulus and even a response to light that reshapes the final product after manufacture.

The head of MIT’s Self-Assembly Laboratory, Skylar Tibbits, pioneered today’s wave of 4D printing research a few years ago with expanding materials and simple deformations. A collaboration involving researchers from MIT’s Camera Culture group and those in the Self-Assembly Laboratory with the companies Stratasys and Autodesk took this method further.

Their approach was to print 3D structures combining materials with different properties: one that remained rigid and another that expanded up to 200% of its original volume. The expanding materials were placed strategically on the main structure to produce joints that stretched and folded like a “bendy straw” when activated by water, forming a broad range of shapes. For example, one 3D-printed shape resembled the initials “MIT,” but was designed to transform into another formation that looks like the initials “SAL,” which stand for Self-Assembly Laboratory.

Today, 4D printing is emerging as a further extension of additive manufacturing that has real commercial applications. According to analysts at Grandview Research, the global 4D printing market is only estimated to reach $64.5 million by 2019, but from there, it’s expected to grow at a compound annual growth rate exceeding 33.2 percent through 2025. The research firm attributes the rapid take-off to rising demand in the defense, aerospace, automotive, and healthcare industries. North America is expected to emerge as a dominant region for 4D printing market by 2025 due to high investments in research and development.

According to Grandview Research analyst Priyanka Bansal, 4D printing isn’t so much a substitute for 3D printing technology, but a subset. It’s a technique that adds time as the fourth dimension to a 3D printed object. 4D printed objects are programmed to change physical dimensions upon application of external stimuli, and the processes for manufacturing the final product are essentially additive manufacturing processes applied in highly specialized ways, using special materials. The only difference comes with the products ability to change shape, while conventional 3D printed objects are static.

As an extension of 3D printing, 4D printing offers improved quality, efficiency, and performance capabilities. And while 3D printing can turn digital blueprints into physical objects layer by layer, 4D printing technology differs mostly in that it allows the 3D printed object to change its shape.

Although it will take some time for 4D printing to be available commercially, early forms of 4D printing are anticipated to comprise flexible objects designed in such a way that they can transform themselves when immersed in water or subjected to pressure, gravity, heat or air. These flexible objects can transform themselves into simple shapes such as a 3D cube, a complex art form or even into apparel from a mere cloth structure.

4D printing technology will also facilitate the development of electronic device manufacturing on plastic foils using organic thin-film transistors, while improved conducting polymers are being developed for organic electronics. Transistors developed with 4D printing techniques will not only have excellent current carrying capacity, but will also have chemical stability and low temperature processing.

Grandview believes there’s a great deal of potential for 4D printing in in the electronics industry, but there are several barriers, including its initial high cost as only a few companies are developing techniques to support it.

There’s no doubt 4D technology will bring significant changes to how products are designed by complementing traditional manufacturing techniques. However, it’s too early to tell what will happen in next five to 10 years or how 4D printing will impact the manufacturing value chain.

Given this trend, we offer the following forecasts for your consideration.

First, regardless of the industry where 4D printing is applied, one of its biggest potential benefits will be that parts could self-heal rather than requiring replacement if they fail or are damaged.

Smart materials can be programmed to transform themselves in case there are certain unexpected changes in the actual dimensions or properties of the product. These materials can initiate preventive measures in case of any exposure to unusual environmental conditions such as excessive heat or excessive vibrations; consider LG’s incorporation of 4D technology into its smartphones, which can repair light scratches on the screen within 24 hours. There would be limitations, however. Although the time taken for synthetic healing is much less than biological healing, it is still often more than 24 hours. These materials may also stop self-healing after a certain point in time depending on the number of times the part has healed itself. The useful life totally depends on the material and its area of application. However, once the specific applications and solutions are developed, exact time limits can be predicted.

Second, 4D printing’s benefits for the supply chain will include easier transportation and less storage space.

Given that it can make a product in the form of a simple sheet before application of stimuli, the transportation of a large number of sheets would require negligible space and could easily fit into smaller vehicles to be later transformed into real 3D products. 4D printing will reduce transportation and handling costs to a large extent thereby offering immense benefits to the supply chain. As a result the precautions and safety measures taken to transport many products to the end-user will be reduced greatly.

Third, this technology will not be considered “mainstream,” until 2025 or later.

Because 4D technology is in its nascent stage, there’s much work to be done before the tools are available for full-fledged commercialization. The Massachusetts Institute of Technology Self-Assembly Laboratory in collaboration with Stratasys, is currently developing materials that are capable of changing dimensions with the application of stimuli. These materials consist of carbon fibers and polymers that are flexible enough to undergo transformation. And,

Fourth, since 4D printing is essentially an extension of 3D printing, the evolution of that technology can provide guidance on the impact of 4D printing.

We can already see value chains becoming more automated, connected and decentralized. And this is creating a growing need for innovative manufacturing techniques that can match up with the dynamic nature of tomorrow’s supply chains. 4D printing promises a growing library of smart materials that are conducive to efficient manufacturing with the ability to manufacture complex geometries. We expect that over the next 10 to 15 years 4D printing will lead to significant re-shoring of manufacturing activities to countries with high wages like the U. S. and Germany. Training a specialized workforce in printer operation & maintenance, as well as 4D digital design is of paramount importance to successful adoption of the technology.

References

1. Ebnonline.com. Are You Ready for 4D Printing? byGary Hilson.

http://www.ebnonline.com/author.asp?section_id=3479&doc_id=282868

2. The Conversation. December 18, 2014. Explainer: what is 4D printing? by Dan Raviv.

https://theconversation.com/explainer-what-is-4d-printing-35696

3. Science Advances. April 12 4D printing makes objects that assemble themselves when heated by By Alice Klein. 10.1126/sciadv.1602890

4. May 16, 2014. Forget the 3D Printer: 4D Printing Could Change Everything By Randy Rieland

5. Scientific Reports. August 23, 2016. Shape-morphing composites with designed micro-architectures by Jennifer N. Rodriguez, Cheng Zhu, Eric B. Duoss, Thomas S. Wilson, Christopher M. Spadaccini, and James P. Lewick. 1038/srep27933

6. Nature Materials. January 25, 2016. Biomimetic 4D printing by Sydney Gladman, Elisabetta A. Matsumoto, Ralph G. Nuzzo, L. Mahadevan, Jennifer A. Lewis. 10.1038/nmat4544

7. Scientific Reports. September 21, 2015. Sequential Self-Folding Structures by 3D Printed Digital Shape Memory Polymers by Yiqi Mao, Kai Yu, Michael S. Isakov, Jiangtao Wu, Martin L. Dunn, H. Jerry Qi. 1038/srep13616

.jpg)

.jpg)

.jpg)